| このカーボンシャフトは何かわかりますか? |

|

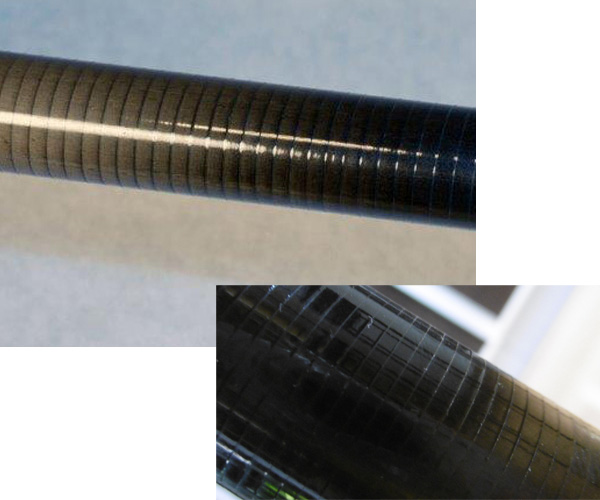

| これが一番最初に書いた、皆さんのカーボンアローの表面にも見えるであろう「縞模様」の正体なのです。プリプレグのシートをマンドレルに巻く際、ここでも圧力は掛けられますが、それだけでなくその後にラッピングテープと呼ばれるちょうどセロテープのような薄いフィルムでプリプレグを上から締め上げるようにぐるぐると巻き付けていきます。このテーピングと呼ばれる工程によって外径が整えられ中の空気が抜かれます。そしてテープを巻いた状態で炉に入れて柔らかいプリプレグを硬いCFRPへと焼き上げるのです。 |

| できあがったカーボンシャフトを炉から出してテープを剥がすと、表面は写真のようにテープで締め付けた跡がデコボコとしているのです。オールカーボンシャフトやスタビライザーロッドだけでなく、EASTONのアルミコアシャフトも同様に作られ、最初からツルツルのカーボンシャフトではないのです。 |

| この後加工として表面を研磨するのですが、デコボコをなくす必要はありますが不必要に削り込むと表面のカーボン繊維が切れてしまいます。最小限の研磨とこの研磨を見越した厚さのプリプレグを表面には配してはいますが、どうしてもテープの跡が縞模様として残るのです。スタビライザーなどはデザインとしてカーボン風に仕上げるため、この後にカーボン模様やデザインのシールを貼ったりもします。リムも同じです。 |

ここで気付かれたかと思いますが、ストレートのシャフトはいいのですが、EASTONのACEやX10といった「たる型」形状をしたシャフトは前後をより深く削ってたる型(葉巻型)にしなければなりません。もちろん繊維は切れますが、これらのシャフトに縞模様が見つけにくいのはそのためなのです。

そしてもうひとつ。この研磨は旋盤のように両端の芯を支えて行うのでなく、一般に「センターレス研磨」と呼ばれる中心を押さえるのではなくシャフト外側に砥石を回転させて行う方法で削ります。この削った粉をきれいに取り除いていないから、ACEやX10は新品なのに手が黒くなるのです。 |

| このようにアルミコアシャフトは値段が高いだけあって、手間が掛かっています。しかしそれは企業秘密でしょうが、シャフトに記される記号や分類などの複雑さからも分かるように、オールカーボンシャフトの真直性(真っ直ぐさ)と重さ管理以上に難しく、選ばれた12本1パックではあってもどうしても外れる矢が混ざるのは(あるレベル以上の技術を持たないと分かりませんが)これらの理由からです。 |

|

| ちなみにアルミコアもオールカーボンも同じですが、どうしても外れる矢は存在します。シャフトは完璧に真っ直ぐで、重さもばらつきなく、ハネもノックも真っ直ぐに付いている。にもかかわらず毎回同じ方向に外れる、という矢があります。もちろんあるレベル以上の技術と感性を持たないと分かりませんが、これは机上の測定では見つけられない精度と品質に由来します。 |

| 昔、カーボンアローが登場した頃に言われていたことですが、「バスタブテスト」と呼ぶアナログな測定方法がありました。シャフトの両端をチューインガムで塞ぎ、水を張った風呂の中にシャフトを静かに浮かべます。そして、これを軸を中心に回転させてやります。止まった時に上に来た位置に印を付けます。これを何度か繰り返し、毎回付けた印が上に来るシャフトはおかしい(偏っている)というわけです。f-x曲線をバネ秤で書くような、現実的でない原始的な方法ではあるのですが、言わんとすることは非常に重要です。 |

| スパイン測定も同じですが、両端を支えて真ん中に重さを掛けて、たわんだ量がスパインです。ではこのたわみ量が同じであれば、同じところに矢は飛ぶかといえばそうではありません。この机上の測定は静的スパインであり、実際のシューティングに求められるのは動的スパインです。机上の測定時にシャフトを360度周方向からたわませているわけではなく、このことがバスタブテストの意味することなのです。 |

| バスタブテストはシャフトの円周方向での重さの違いと均一さをいっていますが、もう少し具体的にいえば円周方向でカーボン繊維の量とその配置が同じでなければならないということをいっているわけです。実際にこれを見分けるのは机上や風呂場での測定ではなく、実射がもっとも手っ取り早く確実で安い方法です。高いお金を払って買った商品に外れる矢があれば安くはないでしょうが、測定方法としては最も安い方法でありアーチャーが最も信頼できる事実です。ただし、「あるレベル以上の技術」とは、例えば70mで毎回同じ矢が10点に入る射ち方をしたにもかかわらず、9点に行く。あるいは10点の中で毎回同じ方向に外れるということが感覚的に認識できる技術です。決してお間違いのないようにお願いします。 |

| |

| ここで前回最後の疑問の答えです。正解は、海苔が重なる部分はありません。もちろん隙間もありません。 |

| 日本のプリプレグの精度や品質はもちろんですが、このシートを裁断してマンドレルに巻き付ける、そして焼き上げるといった最新の日本の技術は個人的に思っていたものより遥かに高いレベルでした。ノウハウも含め、全方向に対し均一なカーボンシャフトを作る技術は凄いものがあります。 |

| そこで「日本のメーカーの意味」として、いろいろな測定やアドバイスをもらうのですが、こんなEASTONのシャフトに関するコメントがあります。もちろんこれ以外にもデータなどもあるのですが、、、これだけ高いシャフトを買っている日本なのに、こんなことすらどの代理店も教えてはくれないでしょう。代理店も知らないのです、アメリカのメーカーの製品だからです。 |

| |